Menu Web

Recherche de produits

Langue

Menu de sortie

Nouvelles

Maison / Nouvelles / Actualités de l'industrie / Sélection des matériaux et protection contre la corrosion pour les ventilateurs axiaux antidéflagrants dans les environnements difficiles

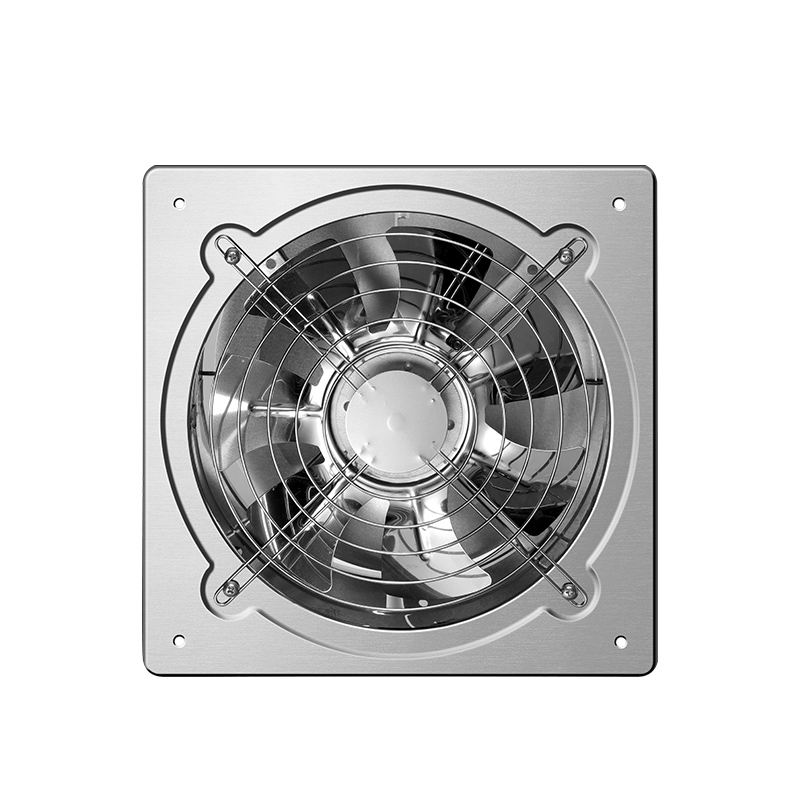

Sélection des matériaux et protection contre la corrosion pour les ventilateurs axiaux antidéflagrants dans les environnements difficiles

Actualités de l'industrieAuteur: administrateur

Introduction : Le défi du stress environnemental

Assurer la fiabilité là où l’échec n’est pas une option

- Les environnements industriels caractérisés par une humidité élevée, des vapeurs chimiques corrosives (par exemple, des composés de chlore ou de soufre) ou des températures élevées présentent des défis importants pour les équipements de ventilation. Une corrosion prématurée conduit non seulement à une dégradation des performances mais, de manière cruciale pour le

ventilateur à flux axial antidéflagrant , compromet son intégrité Ex. - Pour les ingénieurs en approvisionnement et en sécurité B2B, la sélection du matériau et du degré de résistance à la corrosion appropriés est aussi vitale que les performances aérodynamiques du ventilateur. Cette sélection garantit la fiabilité à long terme du ventilateur et le respect des normes de sécurité tout au long de sa durée de vie opérationnelle.

Sélection de matériaux pour la corrosion et la résistance chimique

Critères de manipulation des gaz corrosifs et d'une humidité élevée

- Le choix du matériau de construction est dicté par les contaminants spécifiques présents. Par exemple, les environnements contenant des vapeurs acides exigent des matériaux résistants à la dégradation à faible pH. Ingénieurs performants

Sélection du matériau du ventilateur axial pour les gaz corrosifs choisissent souvent des composites avancés (plastique renforcé de fibre de verre, FRP) ou des alliages d'acier inoxydable pour le boîtier et la roue. -

Matériaux de ventilateur axial antidéflagrants résistant à la corrosion doit être spécifié sur la base d’un tableau précis de résistance chimique par rapport à la concentration et à la température maximales attendues de l’agent corrosif. Pour la roue, des matériaux anti-étincelles tels que des alliages spécifiques d'aluminium ou de bronze sont nécessaires, qui doivent également posséder une résistance inhérente à la corrosion.

Comparaison des matériaux résistants à la corrosion

L’adéquation du matériau est déterminée par l’exposition chimique spécifique et la durée de vie opérationnelle requise.

| Matériau de base | Profil de résistance à la corrosion | Limite de température (environ) | Application typique |

| Acier au carbone (standard) | Faible (nécessite un revêtement épais) | 150 $^\circ C$ | Industriel sec et non corrosif |

| Acier inoxydable 316 | Élevé (excellente résistance au chlorure) | 400 $^\circ C$ | Transformation chimique, milieux côtiers |

| FRP/Composite | Très élevé (excellente résistance aux acides/alcalis) | 100 $^\circ C$ (les résines spécifiques varient) | Échappement agressif des fumées |

Spécifications de qualité marine pour le sel et l’humidité

- Les applications à proximité d’environnements marins ou de plates-formes offshore nécessitent une protection contre une salinité et une humidité élevées.

Spécifications du ventilateur à flux axial antidéflagrant de qualité marine imposent généralement l'utilisation d'acier inoxydable de qualité 316 pour les composants métalliques exposés ou de systèmes de revêtement multicouches spécialisés pour empêcher la fissuration et les piqûres par corrosion sous contrainte de chlorure. Le boîtier du moteur et les boîtes de jonction doivent également respecter les indices IP minimum (par exemple IP66) pour exclure la pénétration d'humidité.

Résilience thermique : fonctionnement dans des environnements à haute température

Durabilité des composants sous chaleur extrême

- Des températures ambiantes élevées peuvent dégrader l’isolation, provoquer une dilatation thermique différentielle et accélérer la corrosion. Spécifier le

Caractéristiques nominales du ventilateur à flux axial antidéflagrant à haute température nécessite de vérifier la classe d'isolation du moteur (par exemple, classe H pour des limites plus élevées) et la classification Ex T (par exemple, T4 ou T3) qui définit la température de surface maximale. - L'intégrité structurelle du boîtier du ventilateur et de la turbine doit être maintenue à des températures élevées. Les turbines fabriquées à partir de composites plastiques standard peuvent perdre en rigidité, tandis que les turbines métalliques doivent être conçues pour s'adapter à la dilatation thermique sans entrer en contact avec le boîtier (exigences anti-étincelles).

Revêtements de surface et normes de protection

Améliorer la durée de vie grâce à des couches de protection

- Lorsque les alliages spécialisés sont trop coûteux ou complexes, les revêtements hautes performances constituent la barrière nécessaire.

Normes de revêtement de surface des ventilateurs industriels pour la résistance chimique guider la sélection du type de revêtement (par exemple, apprêt époxy ou zinc avec couche de finition en polyuréthane) et l'épaisseur de film sec (DFT) requise. - Les revêtements doivent être appliqués de manière transparente pour éviter les trous d'épingle, en particulier sur les soudures et les bords, qui sont les principaux points de défaillance. Le système de revêtement doit également maintenir son intégrité sous la température de fonctionnement maximale et les contraintes vibratoires du ventilateur.

Comparaison des systèmes de revêtement pour la protection contre la corrosion

Le choix du système de revêtement dépend de la sévérité de l’atmosphère corrosive (norme ISO 12944).

| Catégorie de corrosivité (ISO 12944) | Type d'environnement | Système de revêtement requis (exemple) |

| C3 (moyen) | Urbain, industriel, côtier à faible salinité | Époxy/Polyuréthane standard à 2 couches (DFT 160 $ \mu m$) |

| C5-I (Très Haut Industriel) | Usines chimiques agressives, humidité élevée | 3 couches de zinc/époxy/polyuréthane (DFT 280 $ \mu m$ ) |

Fabrication et assurance qualité pour la durabilité

Le rôle de la production intégrée et de la certification

- La fiabilité à long terme d'un

ventilateur à flux axial antidéflagrant dans des environnements difficiles est validé par le contrôle qualité du fabricant. Shengzhou Qiantai Electric Appliance Co., Ltd., avec sa forte force technique et ses équipements de pointe, garantit des tolérances de fabrication précises, essentielles au maintien d'espaces anti-étincelles et d'une épaisseur de revêtement uniforme. - La conformité de nos produits, vérifiée par la certification China Quality certification Center, garantit aux clients B2B que les spécifications spécifiées

Matériaux de ventilateur axial antidéflagrants résistant à la corrosion et les revêtements sont appliqués de manière cohérente, contribuant ainsi à prolonger la durée de vie requise pour les systèmes d'échappement et de refroidissement critiques dans les installations industrielles.

Conclusion : spécifier la fiabilité sous la contrainte

- Spécification d'un

ventilateur à flux axial antidéflagrant pour des conditions industrielles sévères est une tâche d'ingénierie complexe nécessitant une approche proactive de la protection des matériaux et des surfaces. En évaluant avec précision les facteurs environnementaux et en sélectionnant des produits certifiésSpécifications du ventilateur à flux axial antidéflagrant de qualité marine et des systèmes de revêtement robustes, les achats B2B garantissent l'intégrité opérationnelle à long terme et maximisent la conformité en matière de sécurité.

Foire aux questions (FAQ)

- Q : Pourquoi l'acier inoxydable 316 est-il préféré au 304 SS pour

Spécifications du ventilateur à flux axial antidéflagrant de qualité marine ?

R : Le 316 SS contient du molybdène, qui améliore considérablement la résistance à la corrosion par piqûre dans les environnements chlorés (brouillard salin), ce qui le rend bien supérieur au 304 SS pour les applications côtières ou offshore où une salinité élevée est présente. - Q : Comment une humidité élevée affecte-t-elle la fiabilité à long terme du

ventilateur à flux axial antidéflagrant moteur ?

R : Une humidité élevée augmente le risque de pénétration d’humidité dans les enroulements du moteur et les boîtes de jonction. Cela accélère la dégradation de l'isolation et peut entraîner des courts-circuits. Ce risque est atténué en utilisant des moteurs avec des indices IP élevés (par exemple IP66) et des revêtements isolants tropicalisés (antifongiques) spécialisés. - Q : Quelle est la principale considération à prendre en compte lors de l'exécution

Sélection du matériau du ventilateur axial pour les gaz corrosifs en termes de conformité Ex ?

R : Pour la conformité antidéflagrante, la principale considération est l’exigence de non-étincelle. Cela signifie que si des composants métalliques (comme la roue) sont utilisés, leur matériau et leur jeu doivent être conçus pour empêcher les étincelles de friction en cas de frottement, ce qui nécessite souvent des roues en aluminium ou en composite dans un boîtier en acier. - Q : Quelle est la différence entre la limite de température structurelle et la

Caractéristiques du ventilateur axial antidéflagrant à haute température Cote T ?

R : L'indice T (par exemple, T4) définit la température de surface maximale autorisée sur le boîtier du moteur/ventilateur pour empêcher l'inflammation du mélange gaz/poussière dangereux environnant. La limite de température structurelle définit la température maximale que les composants mécaniques du ventilateur (roulements, pales) peuvent supporter sans défaillance prématurée des matériaux. - Q : Comment les prescripteurs B2B vérifient-ils

Normes de revêtement de surface des ventilateurs industriels pour la résistance chimique avant l'achat ?

R : La vérification implique de demander la fiche technique du revêtement du fabricant, qui répertorie le type de revêtement, l'épaisseur totale du film sec (DFT) et un rapport certifiant la conformité aux normes telles que la norme ISO 12944 pour la catégorie de corrosivité spécifiée (par exemple, C4 ou C5).